ZWECK DER KETTENSCHMIERUNG

- Einbringung eines Schmierfilms in den Spalt zwischen die gegeneinander reibenden Flächen, um Verschleiß zu reduzieren und Festfressen zu vermeiden.

- Schutz gegen Korrosion.

- Schmierung unterbindet Geräuschbildung zwischen den Reibungsflächen.

- Schmierstoff dient auch zur Wärmeabfuhr aus den Reibungsflächen.

DIE WERKSSCHMIERUNG LUB+

Die werksseitige Erstschmierung LUB+ schützt die Kette bis zur Inbetriebnahme gegen Korrosion, Einfluss durch Wetterunbilden ausgenommen. LUB+ ist 6 Monate wirksam, trockene Lagerung der Ketten vorausgesetzt. Dem Anwendungsfall und der Konzeption der Anlage entsprechend ist die Erstschmierung LUB+ ggf. durch spezielle Schmierstoffe zu ergänzen. LUB+ ist mit allen Schmierstoffen auf Mineralölbasis kompatibel.

ANWENDUNGSMODUS

Die Betriebsschmierung ist abhängig vom Ketteneinsatz und lässt sich in 4 Kategorien einteilen:

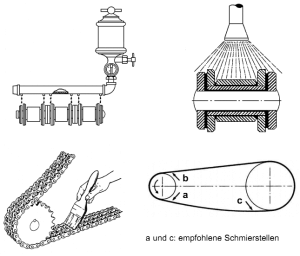

- Manuelle Schmierung (Pinsel, Ölkännchen, Sprühdose…)

- Tropfschmierung,

- Ölbad- / Tauchschmierung,

- Druckschmierung (Sprühverfahren, eventuell mit Filtrierung und Ölkühlung).

Bei Kettenantrieben, werden alle 4 vorgenannten Methoden angewandt, abhängig vom Typ und dermLineargeschwindigkeit der Kette. In Hub- und Förderanlagen, wird die Schmierung häufig manuell oder im Tropfverfahren durchgeführt, jedoch werden ebenfalls automatische Schmierverfahren mit Pinselauftrag oder Sprüheinrichtungen eingesetzt.

NACHSCHMIERINTERVALLE und Einsatzmengen

von Schmiermitteln sind mit den Herstellern der jeweiligen Schmiermittel festzulegen.

Entsprechend nachfolgenden Regeln :

- In Längsrichtung, in einem Bereich, wo die Kettengelenke schwacher Belastung ausgesetzt sind, um die Penetration des Schmiermittels zu erleichtern.

- Quer, zwischen den Kettenlaschen, um das Schmiermittel in das Kettengelenk zu leiten und zwischen die Innenlaschen und den Rollen.

SCHMIERMITTEL-AUSWAHL

Schmiermittel müssen den Betriebsbedingungen entsprechend ausgewählt werden :

Normalerweise ist ein gutes nicht verseifbares Kettenöl auf Mineralölbasis ausreichend. Die Viskosität ist entsprechend vorstehender Tabelle festzulegen. Der Anwender muss eine Lösung zwischen zu geringer Viskosität, die die Gefahr des Abtropfens oder Wegschleuderns birgt, und einer zu hohen Viskosität , die das Eindringen zwischen die Reibflächen vermeiden kann, finden. Bei speziellen Anwendungen, insbesondere wenn jegliche Schmierung unerwünscht ist, nehmen Sie unsere Beratung in Anspruch.

|

Temperatur (°C) |

Empfohlene Viskosität: ISO-VG |

|

-15 < T < 0 |

15 bis 32 |

|

0 < T < 50 |

46 bis 150 |

|

50 < T < 80 |

220 bis 320 |